多聯機空調系統銅管施工工法

多聯機的運行效果如何,不僅取決于設備,也與冷媒管的安裝、和冷媒劑的灌注等安裝因素有著密切聯系。本工法著重在施工中解決以下關鍵問題:

1、冷媒管的選擇應采用去磷無縫紫銅管,規格Φ19.05以下的銅管采用盤管,減少銅管接頭,規格大于Φ19.05的采用直管;

2、冷媒管施工須保證管內干燥,盡量避免在雨天施工;

3、冷媒管焊接過程中須充氮氣保護,并根據實際施工經驗總結出了合理的壓力值,避免了氮氣流量過大,焊接處容易產生砂眼,流量過少,則會產生氧化膜過多氮氣須從焊接處流過的弊端。并提出切實可行的充氮氣方法。

4、規定的冷媒管在焊接時各種安裝方式對應的焊接方式,主要防止燙傷或出現砂眼而泄露。

5、提出分歧管的選擇和安裝方式避免多臺多聯機間冷熱不均的現象

6、規范了安裝完成后系統吹掃、氣密試驗、干燥及沖制冷劑的流程及標準。

工藝原理:

利用熔點比銅低的釬料,熔化后依靠毛細管作用填滿接頭間隙,并與母材之間相互擴散實現連接,依靠液態釬料和固態金屬的相互擴散而達到原子的結合。同時這兩種材料相互進行配合。通過合理設置支吊架的形式及位置,控制分歧管處于水平或垂直狀態,保證流量均衡分配。

施工工藝流程及操作要點

施工工藝流程:

施工準備→材料選擇→復核配管尺寸→→銅管敷設→釬焊連接→管道沖洗→氣密試驗→管道保溫→真空干燥→冷媒追加→調試運行

操作要點:

1 施工準備:

1.1 現場核對:

安裝前先核對圖紙,檢查管道布置是否與結構及其它專業管道交叉、矛盾;核對管道預埋件、支架、套管的位置、標高是否正確。檢查前期土建施工過程中預留孔洞是否準確、齊全。

1.2 材料準備:

熟悉該工程用到的各類材料包括銅管、分歧管、型鋼、保溫等,及時準確的核對材料采購部門提供的材料,確認是否滿足施工。

1.3 人員準備:

根據工程量確定施工人員人數,進行有保障及技術交底。

2.2 材料選擇

2.2.1 冷媒管路審核:

1)材質:脫磷無縫紫銅管,擠壓工藝。

2)外觀:管道的內外表面應無針孔、裂紋、起皮、起泡、銅粉、積碳層、綠銹、臟污和嚴重氧化膜,并不允許存在明顯的劃傷、凹坑、斑點等缺陷。

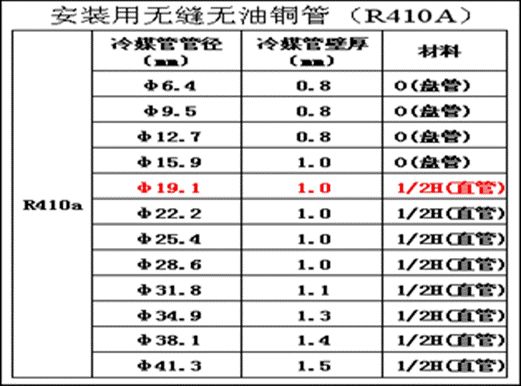

表2-1 R410A專使銅管壁厚

注:保溫多采用B1級橡塑保溫管,厚度選擇要符合管徑要求:

①冷媒管管徑≦12.7mm保溫厚度15mm,冷媒管管徑≧15.88mm保溫厚度20mm;

②冷凝排水保溫厚度根據管徑要求,偏低不得小于10mm,一般采用保溫厚度15mm;

③風道保溫厚度不得小于25mm。

④特別潮濕環境,保溫層厚度須根據現場情況適當增大規格。

復核配管尺寸:

2.3.1 因各設備供應商不同,其氣液管對應的管徑也有所不同,施工前應根據所定設備廠家要求,復核設計管徑是否相符,如不符應及時提出。

以下各表提供的配管管徑以供復核參考。

表2-2 R22、R407c系統冷媒配管管徑選擇表

冷媒配管類別 | 下游室內機總容量A(HP) | 氣管管徑(mm) | 液管管徑(mm) |

主配管(室外機一分歧間;分歧-分歧間) | A≤10 | φ28.58 | φ12.70 |

10<A≤20 | φ38.10 | φ19.05 | |

20<A≤30 | φ44.50 | φ22.22 | |

30<A≤48 | |||

支配管(分歧-室內機間) | φ19.05 | φ9.52 |

2.3.2 R410a系統,考慮各制造商提供的選擇值有差異,推薦了某兩個制造商供的選擇數值,供設計參考。

表2-3主配管(室外機-室內側一分歧間)管徑選擇表

室外機(HP) | 主配管管徑(mm) | 加大尺寸后的主配管管徑(mm) | |||

氣管 | 液管 | 氣管 | 液管 | ||

(一) | |||||

8 | φ19.05 | φ9.52 | φ22.22 | φ12.70 | |

10 | φ22.22 | φ25.40 | |||

12 | φ25.40 | φ12.70 | |||

14 | φ28.58 | ||||

16 | φ28.58 | φ31.80 | |||

18-24 | φ15.88 | ||||

26-34 | φ38.10 | φ15.88 | φ38.10 | φ19.05 | |

36 | |||||

38-48 | φ19.05 | φ22.22 | |||

(二) | |||||

8 | φ19.05 | φ9.52 | φ22.22 | φ12.70 | |

10 | φ22.22 | φ25.40 | |||

12-16 | φ28.58 | φ12.70 | -- | φ15.88 | |

20-22 | φ15.88 | φ31.80 | φ19.05 | ||

24 | φ35.00 | -- | |||

26-34 | φ19.05 | φ38.10 | φ22.22 | ||

36-48 | φ41.30 | -- | |||

表2-4 主配管(分歧-分歧間)管徑選擇表

室內機容量A(×100W) | 氣管管徑(mm) | 液管管徑(mm) |

(一) | ||

A≤101 | φ12.70 | φ9.52 |

101<A≤180 | φ15.88 | |

180<A≤371 | φ19.05 | φ12.70 |

371<A≤540 | φ25.40 | φ15.88 |

540<A≤700 | φ28.58 | |

700<A≤1100 | φ31.80 | φ19.05 |

1100<A | φ38.10 | |

(二) | ||

A<200 | φ15.88 | φ9.52 |

200≤A<290 | φ22.22 | |

290≤A<420 | φ28.58 | φ12.70 |

420≤A<640 | φ15.88 | |

640≤A<920 | φ34.90 | φ19.05 |

920≤A | φ41.30 | |

說明:按本表選擇的管徑不要超出表5相應管徑尺寸。

2.4 銅管敷設

2.4.1 銅管預制

根據圖紙和現場實測尺寸采用專使割管器切割銅管。割管器應繞銅管逆時針旋轉,并不斷旋緊轉柄。刀口應與管軸線垂直(切口允許傾斜偏差為管徑的1%)并緩緩進刀以防擠扁銅管。切割后用銼刀將切割面打磨平滑去掉毛刺,打磨時管口應側向下以防粉屑進入管內。用鉸刀沿管口內側旋轉去掉銳邊和毛刺使銅管切口平整光滑。也可用專使圓形鉸刀同時對管口內外進行倒棱處理。切割后應記錄相應管道長度,以此作為系統充填冷媒的依據。

2.4.2 彎管:

對于Φ12.7mm及以下銅管可用手直接彎管,<Φ22.2mm使用彎管器彎管,≥Ф22.2mm采用沖壓彎頭。彎管時,彎頭兩側須保持不小于管徑2倍的直線部分。銅管的彎曲半徑取3.5~4倍銅管直徑D,橢圓率不大于8%。冷媒管道分支管應按介質流向彎成90°弧度與主管連接。不得使用彎曲半徑小于1.5D 壓制彎管。

2.4.3 脹管:

銅管對接時須采用脹管工藝,將銅管用脹管器擴脹成承口,再進行承插釬焊連接。脹管器分為棘輪和液壓兩種,注意不能用擴口器進行脹口。先選擇合適脹管模具旋轉套入脹管器的端頭再將銅管套入模具的脹口上并旋緊緊固旋鈕。慢慢將手柄壓下進行脹管,并不斷循環,當脹管到一半時將銅管旋轉45度再繼續脹管操作,以防止銅管出現裂縫。承插的脹管方向應迎著冷媒流向。脹管后組對的管道內壁應齊平,錯邊量不大于0.1倍壁厚,且不大于1mm。承口深度不應小于管徑。脹管后的內徑D應為管道外徑Φ+0.1mm~0.15mm。

2.4.4 擴口:

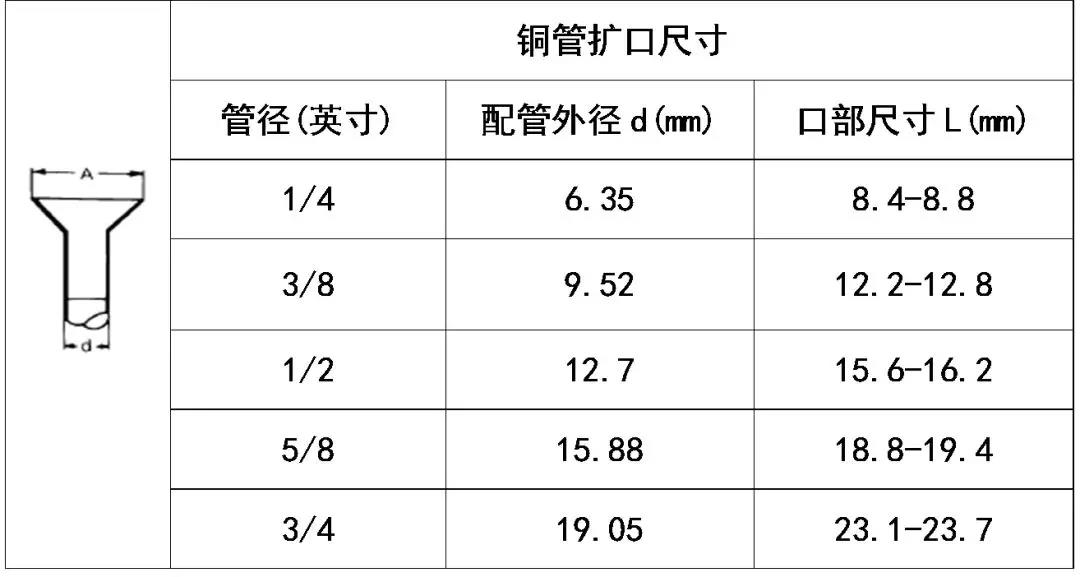

銅管與機組螺紋接口連接時應對銅管端頭進行擴口(擴喇叭口)操作。擴口應使用專使擴口器進行加工尺寸如下表所示:

表2-5 銅管擴口尺寸表

1)擴口操作步驟如下:

(1)松開擴口器叉臂上的螺桿手柄和夾緊手柄,將叉臂伸入擴口橫桿鉸鏈端部。選擇相應尺寸的錐形開口后將管子從擴口器底部往上推直到與夾具口水平對齊。

(2)將叉臂向前滑動直到叉臂上的箭頭碰到擴口橫桿上的線為止。然后上緊夾緊手柄。

(3)順時針旋轉螺桿手柄直到壓力推桿松開。然后將螺桿手柄,夾緊手柄退松并使叉臂向后滑動卸下管子。

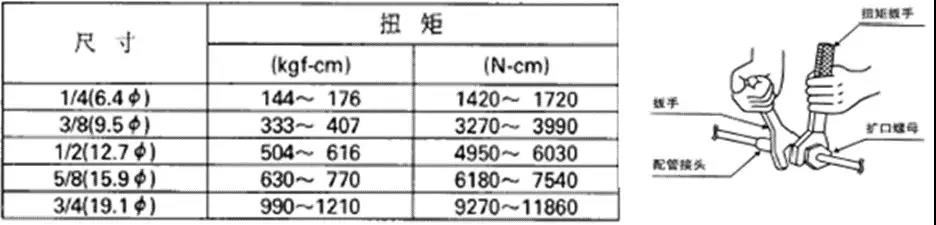

(4)喇叭口應均勻,大小適中,以免擴小了連接時密封不好,擴大了管口容易開裂。擴完喇叭口后須仔細檢查喇叭口內表面質量,要求無劃傷、不得呈歪斜狀。然后在喇叭口上涂冷凍機油。擴口時應使用力矩扳手進行緊固,方式及緊固力矩選取如下表:

表2-6 力矩扳手進行緊固方式及緊固力矩選取

2.5 支吊架預制

2.5.1 下料打磨,根據支吊架圖紙所示尺寸,按下料單對板材和型鋼進行切割,較小的型鋼采用無齒鋸切割,較大的則使用火焰切割,切割后要將氧化物打磨干凈,鋼板及型鋼上開孔要求全部采用機械鉆孔,嚴禁火焰開孔。對型鋼待焊部位25mm范圍內進行打磨,要求打磨出金屬光澤,并檢查表面清潔度及是否有裂紋等缺陷。

2.5.2 組對,按圖紙要求將各部件組對點焊成型,然后再按圖紙檢查組裝的方向、方位、部件尺寸和用料的正確性,用鋼板尺和水平尺檢查支架的平行度、垂直度,誤差不得超過5°,檢查焊接坡口尺寸、間隙大小,坡口角度誤差不大于±5°,間隙范圍1.5~5mm。

2.5.3 刷漆,支吊架焊接完成后要對焊接表面進行防銹,對整個支吊架進行面漆處理,保證油漆涂刷均勻,然后用不同顏色的油漆在支架上標出系統號、支架號,以便于現場安裝。

2.5.4 成品堆放和維護,在堆放場地劃分區域,按系統進行支架根部堆放。堆放后的支架根部要定期進行檢查,保證表面清潔度,并做好記錄。成品堆放時間不宜過長,存放超過30天的支架需重新進行噴砂除銹。

2.6銅管安裝

2.6.1 支架設置:

1)支吊架的形式及固定

對于多組冷媒管可共用一個支吊架,但每組冷媒管應有適當間距,一半以10cm為宜,在支架上開固定冷媒管U型卡孔時應按照冷媒管保溫后直徑進行計算。但每隔15m應設置防晃支架

2)支、吊架間距:

水平管道支吊架偏大間距如下表所示:

表2-7支吊架間距表

管 徑(mm) | ≤9.5 | >12.7 |

支吊架偏大間距(m) | 1.1 | 1.5 |

注:在液管和氣管共同懸吊時,以液管尺寸為準。 | ||

3)支吊架設置要求:

支、吊架位置應靠近接口,但不得影響接口的拆裝。支、吊架的安裝應平整牢固。管道與設備連接處附近應設獨立支、吊架。

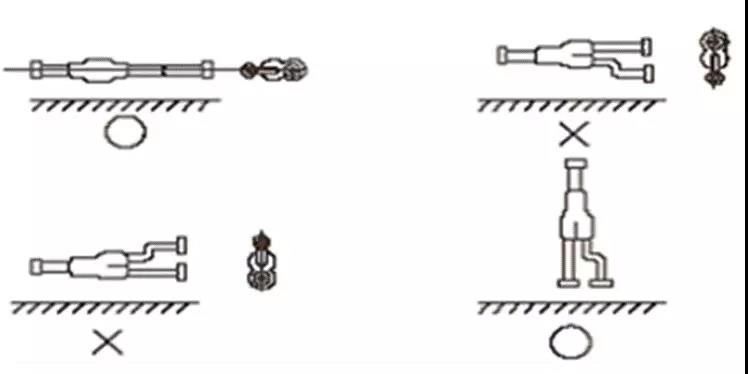

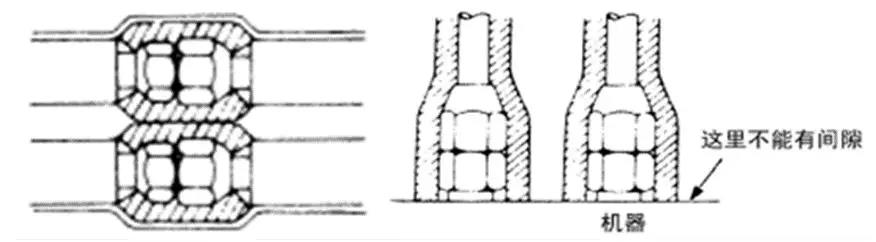

4)分歧器吊架的設置

為保證分歧器主管與分支管處于同一平面,應在分歧器分支管與主管設防晃支架,以保證安裝安裝完成后符合下圖要求:

圖2-1分歧器分支管與主管設防晃支架安裝圖

2.6.2 管道敷設:

1)將預制好的管道按編號運到現場順序安裝,管道安裝按先干管、后支管的順序進行。

2)明裝管道成排安裝時,直線部分應互相平行,管道之間應保持特定的間距,留有操作空間。管道曲線部分曲率半徑應一致。

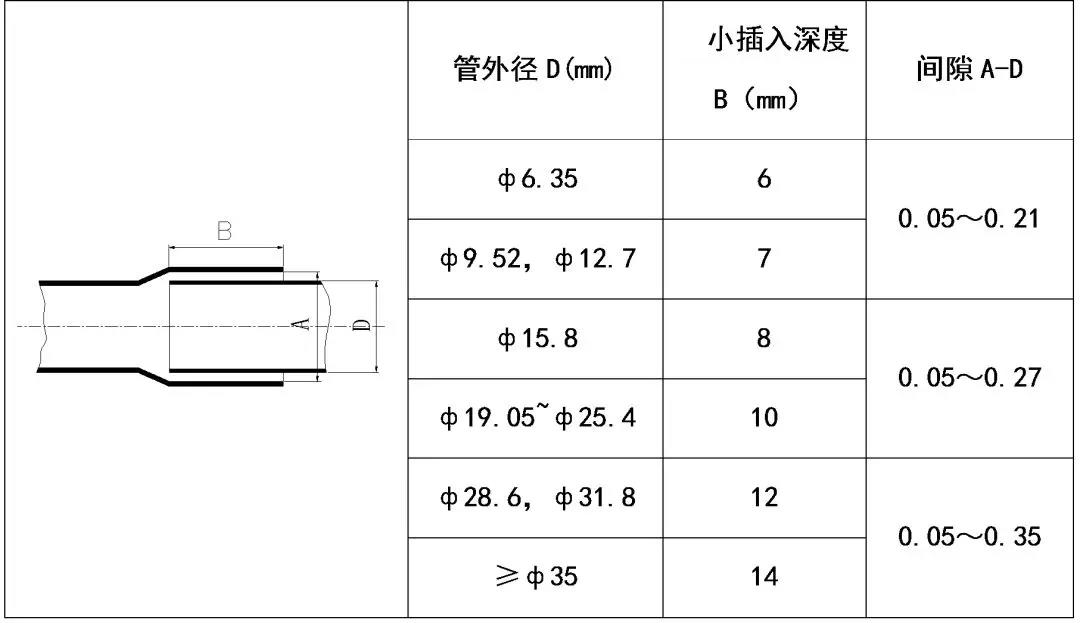

表2-8管徑、深度及間隙關系表

3)管道穿越結構伸縮縫沉降縫時,應在墻體兩側采取柔性連接或做方形補償器。在管道保溫層外皮上、下部留有不小于150mm 的凈空。

4)裝配銅管

銅管應正直插入規定深度,兩裝配件的中心線重合,焊接時應定位。為了保證裝配尺寸正確,不能用手定位,防止加熱時銅管移動。

5)銅管與機組連接時先用紗布蘸汽油將銅管外表清洗干凈。在需要連接的銅管套上螺母后,在端部擴制喇叭口,噴上醚油或酯油,套入墊片后將兩管對正用專使力矩扳手和扳手連接。

6)禁止在出焊點處直接拐彎(相鄰兩個分歧管之間)保持500~800mm距離再拐彎。

7)為防止系統間出現流量分配不均的情況,應限制一分歧器到系統末端長度,一半以不超40米為宜,具體參見設備供應商的要求。

2.7釬焊連接

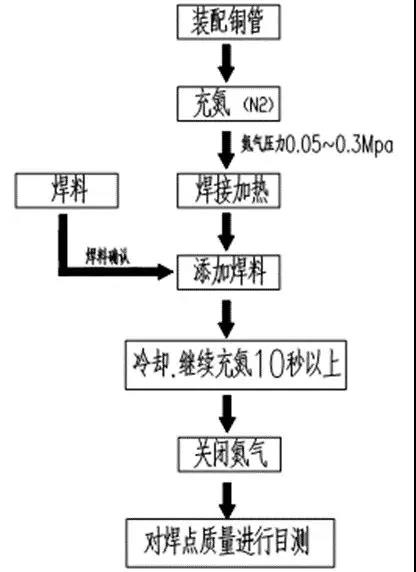

釬焊連接是多聯機系統中的重點施工工序,其焊接的基本流程應按下圖進行。

圖2-2焊接流程圖

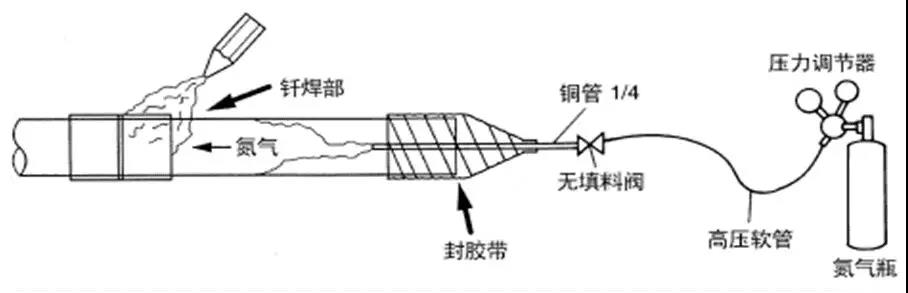

2.7.1氮氣置換

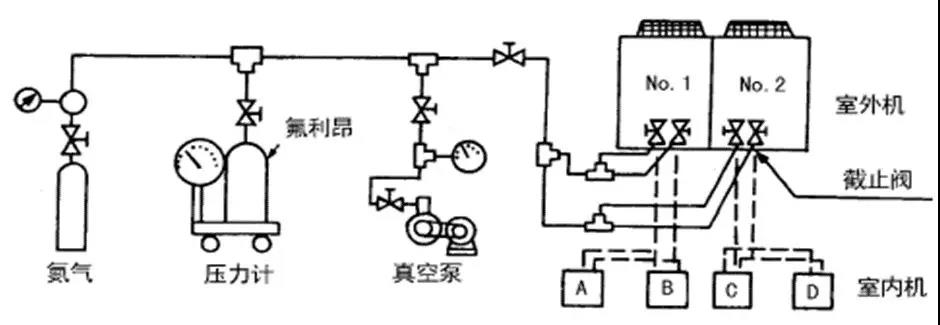

1)為保證在焊接過程中不使銅管表面氧化,應在焊接前進行氮氣置換。其臨時管路連接見示意圖:

圖2-3管路連接圖

2)調節氮氣瓶上的壓力表使壓力保持在0.05-0.3Mpa,讓氮氣定向充入正在釬焊的管道內。焊接完成應待銅管全部冷卻后,方可停止充入氮氣。

2.7.2 焊接火焰和溫度要求:

釬焊紫銅時,使用中性焰或輕微還原焰,一般采用外焰。銅管接頭處加熱應均勻,并注意根據管的材料尺寸分配熱量。

2.7.3 釬焊操作:

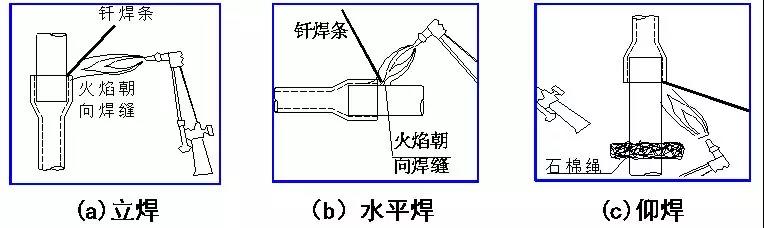

1)一般先預熱插入管,使管配合緊密;再沿接頭長度方向來回擺動,使其均勻加熱到接近釬焊溫度,然后環繞銅管加熱至釬焊溫度(銅管為淺紅),同時釬料亦隨之環繞加入,并均勻填滿接頭間隙,再慢慢移開焊炬,并繼續加入少量釬料,形成光滑釬角。加熱時不能直接用火焰燒焊條,加熱時間也不宜過久。焊接時要注意控制好火焰方向,避開膠套管、海綿、電線等。

2)調整火焰方向使之朝向焊縫間隙,同時向接頭縫隙處送入釬料,送料時使焊條和火焰呈45度角。利用接頭的熱量將釬料填入縫隙直至將釬縫填滿,注意不得直接將火焰對準釬料使之熔化到釬縫內。對于φ40以上大口徑管道,因其周長較長不容易加熱均勻,可使用兩支焊槍同時加熱使接頭處的徑向與長度方向受熱均勻,使釬料均勻填滿釬縫,以保證質量。

3)當釬料全部熔化后應停止加熱以防釬料不斷往內滲透不易形成飽滿的焊縫。釬焊操作宜向下或水平側向進行,不宜仰焊和倒立焊接,接頭的分支口務必保持水平。

圖2-4 焊接方向示意圖

4)在焊縫全部凝固以前,不能移動焊件或使其受到震動。

對采用水冷的焊件,應防止水進入銅管內部,放置焊件時仍要避免銅管表面殘留水分流入管內。

5)釬焊質量及檢驗

焊縫表面光滑,填角均勻飽滿,自然地圓弧過渡。釬焊接頭無過燒、焊堵、裂紋、焊縫表面粗糙、燒穿等缺陷。焊縫無氣孔、夾渣、未焊滿、虛焊、焊瘤等缺陷。

2.8管道沖洗

制冷劑配管安裝完成后須用氮氣進行沖洗,以清理安裝過程中混入的灰塵和水分,使制冷劑配管保持干燥、清潔。清洗操作方法如下:

清洗裝置的連接使用氮氣清洗方法:先在氮氣鋼瓶上裝上減壓閥,用一根耐壓軟管連接減壓閥與表式分流器。另用兩根耐壓軟管,一根連接室外機的液側配管與表式分流器;另一根一側連接室外機的氣側配管,還有一側管口空著。清洗操作用手將空著的軟管握住,打開氮氣鋼瓶的總閥門,使經過減壓后的氮氣壓力升至0.5MPa時,快速松開握住的管口,使氮氣從管口噴出,管內污物和水分也隨之噴出,這樣反復2-3次,即可將管內污物和水分清理干凈。將干凈白紗布綁與管口觀察是否有污物及水漬排掉,如有重復以上操作,直至紗布干凈方為合格。

2.9氣密試驗

2.9.1冷媒管安裝完后,連接管道進行氣密試驗,驗證配管系統沒有泄漏;冷媒管連接上室外機后還需進行一次氣密試驗,以檢查室內、外機螺紋連接處和新焊點是否有泄漏。

2.9.2試驗裝置及臨時管路連接

圖2-5臨時管路連接示意圖

2.9.3實驗步驟

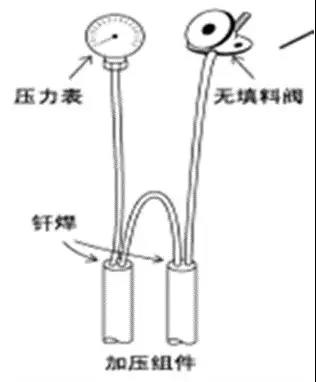

1)預先自制一個加壓組件,在一個部位焊接,加壓完畢后,割去一段,再焊接到其他部位,以提高現場效率,如圖:

圖2-6加壓焊接圖

2)加壓過程中須關閉室外機閥門,防止氮氣流入室內機。

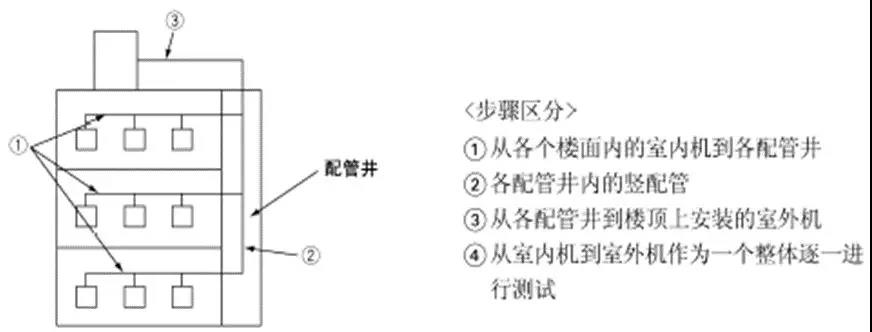

3)配管系統分成幾個部分進行氣密試驗,既容易發現泄漏,又加快作業進程。

圖2-7檢測系統圖

4)試驗壓力要求

表2-9 充氮壓力值表

步驟 | 壓力 | 持續時間 | 作用 |

1 | 0.3 MPa | 3分鐘以上 | 可以發現大的泄漏 |

2 | 1.5 MPa | 3分鐘以上 | 可以發現較大的泄漏 |

3 | 2.8 MPa | 24小時以上 | 可以發現小的泄漏 |

5)因為氣體壓力隨環境溫度而變化,每1℃約有0.1kgf/cm2的壓力變化。加壓時的溫度和觀察時的溫度也要做記錄,以便修正。

6)如通過耳聽、手觸、肥皂水等常規檢測方法仍不能確定漏點,則應采用氮氣與冷媒混合加壓。利用鹵素探測儀、烷烴(石油氣)探測儀、電子探測儀等做檢查,直至嚴密性合格為止。

7)氣密試驗結束后,保留室外機液管側的壓力表,系統保持15kgf/cm2壓力,防止氣密性受破壞。

2.10 管道保溫

2.10.1保溫材料應符合設計要求。設計無規定時保溫材料厚度見下表

表2-10 保溫材料厚度表

管 徑 | 保溫厚度 | 管 徑 | 保溫厚度 |

Φ6.4~25.4mm | ≥10mm | Φ28.6~38.1mm | ≥15mm |

2.10.2 保溫施工順序:水平管道應由支管到主管,垂直部分從低點向高處順序進行。施工時留下焊縫,分支,末端接口等處,待氣密性試驗合格后再對這些部位進行保溫。

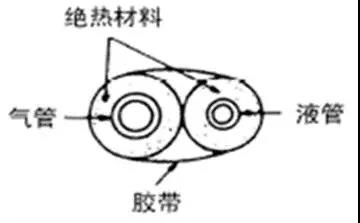

2.10.3 須將氣管和液管分開保溫,再用膠布纏到一起。

2.10.4局部保溫做法

1)保溫材料與機器的連接不能留有縫隙,并且要使用專使的配套保溫套,不得用其他代替。

圖2-9局部保溫示意圖

2)分歧管的保溫應使用專使的配套保溫套。氣管和液管須分開保溫,嚴禁將氣管和液管用同一個保溫套管保溫。

3)套管與木墊接觸時應先清理木墊外表的油污和雜物,并在木墊接觸面上刷好膠水用力將套管與木墊擠住。

2.11 真空干燥

2.11.1 兩次氣密試驗合格后方可進入真空干燥步驟,且應先確認閥門是否確實關緊。

2.11.2 真空泵的選擇:使用真空度在-755mmHg(表壓-0.1Mpa)以下、排氣量40L/min以上的真空泵;

2.11.3 干燥步驟

1)室外機不抽真空,應先確認室外機氣側、液側的截止閥關緊;

2)排出氮氣將壓力表連通器接在室外機大、小閥門的注氟嘴上接一真空泵,高、低壓同時抽真空。

3)開啟真空泵,打開“LO”和“HI”旋鈕;

4)真空度到-0.1MPa(表壓-1kgf/cm2)后,再繼續抽0.5~1.0小時,然后關閉高壓端“VH”和低壓端“VL”旋鈕,停真空泵;

5)將連接真空泵的軟管改接到氟利昂充注罐上,排掉軟管中空氣,打開低壓端“VL”旋鈕,向系統管路里充填氟利昂,壓力到0.0kgf/cm2時,再關閉低壓端“VL”旋鈕;

6)將連接氟利昂充注罐的軟管再改接到真空泵上,開啟真空泵,打開高壓端“VH”旋鈕,在高壓端抽30分鐘,再打開低壓端“VL”旋鈕,抽低壓端直到真空度達-0.1MPa(表壓-1kgf/cm2)。

7)若真空度達到-0.1MPa(表壓)或更低,則抽真空完畢,關掉真空泵,放置1小時,然后檢查真空度是否變化。確認真空泵工作1小時以上能達到-755mmHg以下;如果3小時以上仍達不到-755mmHg以下,說明有水分混入或漏氣,需要檢查;執行步驟⑧。

8)如果水分混入,須用氮氣進行“真空破壞”:即在真空干燥后,把氮氣加至0.5kgf/cm2,然后再抽真空。這樣反復操作直到保持-755mmHg真空度且壓力不上升。

9)抽真空完成后,先關閉表式分流器全部閥門,再關閉真空泵。

2.12 冷媒追加及調試運行

2.12.1 計算冷媒追加量:查閱銅管加工記錄,將同一管徑的長度相加得到液管長度,再根據表5.2.9計算加注量。切忌過量追加以防止液擊。

表2-11 冷媒追加量表

液管直徑(?)mm | 制冷劑量(kg/m) | 液管直徑(?)mm | 制冷劑量(kg/m) |

? 22.2 | 0.37 | ? 12.7 | 0.12 |

? 19.1 | 0.26 | ? 9.5 | 0.059 |

? 15.9 | 0.18 | ? 6.4 | 0.022 |

2.12.2 追加步驟

1)追加充填冷媒前須進行真空干燥;

2)將制冷劑罐連接管接到壓力表連通器,然后打開閥門VH,排空皮管內的空氣,然后將壓力表高壓端接在室外機小閥門的注氟嘴上。

3)打開壓力表的閥門VH,然后制冷劑以液態充入液管側,充入達到所需的灌注量。

4)如果不開機加不進系統,側讓系統按制冷全負荷運行,打開閥門VH,排空皮管內的空氣,將壓力表高壓端接在室外機小閥門的注氟嘴上,打開VL 閥,以氣態充入氣管側,直到所需的灌注量。

5)觀察電子秤或彈簧秤,當達到所需添加的制冷劑量時,快速關閉閥門,關上制冷劑罐的源閥。記下加到系統的添加制冷劑量。

6)充填完畢,應檢查室內、外機擴口部分是否有冷媒泄漏(用氣體檢漏儀或肥皂水)。

7)追加的制冷劑灌注完后,打開室外機的大、小閥門。

2.13 調試運行

2.13.1調試運行步驟:

1)檢查風扇及壓縮機絕緣。

2)檢查電源及控制線路。

3)檢查冷媒是否已充盈。

4)檢測電壓及運行電流。

5)檢測冷媒高/低壓力。

6)檢測冷凝器及蒸發器的進風及出風溫度。

7)檢查溫度調節器功能。

材料與設備:

1本工法用到的材料要求如下:

1.1銅管須采用磷酸脫氧無縫銅管。

1.2銅管內異物須小于30mg/10mg。

1.3銅管要符合規定的硬度等級要求。

1.4銅管的壁厚須符合產品技術要求的偏小厚度要求。

1.5對于使用R410A冷媒的銅管須去油處理,并有廠家提供的去油處理報告。

2本工法用到的機具設備見下表

表2 -1 施工中專使檢測設備及專使工具一覽表

用檢測 設備及工具 | 規格 型號 | 數量 | 單位 | 備注 |

擴口器 | EA200B | 6 | 個 | |

R410a用集管儀表 | BM2-6-DS-410A | 2 | 個 | |

定量加液器 | EA113XR | 1 | 個 | |

真空泵轉接器 | EA112X-10-220 | 2 | 個 | |

真空泵 | EA112TK-220 | 2 | 個 | |

冷媒泄漏檢知器 | EA70AD-2 | 4 | 個 | |

組合擴口器 | EA6 | 6 | 個 | |

真空泵 | 2F-6 | 1 | 個 | |

力矩扳手 | EA723A-26 | 12 | 個 | |

力矩扳手 | EA723A-29 | 4 | 個 | |

割管刀(大) | EA203C | 12 | 個 | |

小型割管刀 | EA203B | 12 | 個 | |

數字式溫度計 | EA701CA | 4 | 個 | |

溫度探頭 | EA701CA-4 | 4 | 個 | |

5/8''彎管器 | EA215-5 | 6 | 個 | |

翹片修正器 | EA109 | 3 | 個 | |

翹片修正鉗 | EA542B | 3 | 個 | |

R22雙頭壓力表 | BM2-6-DS-R12 | 6 | 個 | |

清洗泵 | KYC-20A | 4 | 個 | |

壓力表(低壓用) | M2-250-DS-R12 | 5 | 個 | |

壓力表(高壓用) | M2-500-DS-R12 | 5 | 個 | |

加料管 | CCL-36 | 2 | 個 | |

加料管 | CCL-60 | 2 | 個 | |

加氮用異型接口 | RP2100H-1 | 4 | 個 |

質量控制:

1工程質量控制標準

1.1 本工法主要遵照執行以下國家標準、規范:

《銅管釬焊技術要求》CB-T3832-1999

《建筑銅管管道工程連接技術規程》CECS228:2007

《通風與空調工程施工質量驗收規范》GB50243-2016

《空調與制冷設備用無縫銅管》GB/T17791-2007

2 質量保證措施

2.1 冷媒配管三原則:干燥;清潔;氣密性好。

對于本設計采用的R410A的系統,銅管要選用無油銅管。采用普通銅管(含油)進行。

2.2 施工時,則須用紗布蘸取四氯乙烯溶液對銅管進行清洗干凈后方可施工。

2.3 銅管規格選擇,以建設方所采購設備廠方的樣本為準

2.4 冷媒配管的支撐:

2.4.1 橫管的固定:為防止配管損壞,應采用吊加或托架的形式加以支撐,支撐點距離應符合以下原則:直徑φ20以下的,支撐點間距1米;直徑在φ20至φ40之間的,支撐點間距1.5米;直徑在φ40以上的,支撐點間距為2米。

2.4.2 立管的固定:根據管道走向,沿墻體進行固定,管卡處應使用圓木碼代替保溫材料,“U”形管卡在木墊塊外圍固定,木墊塊須進行防腐處理。管卡距離應符合上條所述支撐點間距原則。

2.4.3局部位置的固定:為防止配管伸縮導致局部產生應力集中,應考慮在管端和分歧管以及墻體貫穿孔附近加以局部固定。

2.5液管不得向上裝成“Ω”形,氣管不得向下裝成“凹”形;液體支管引出時,須從干管底部或側面接出;氣體支管引出時,須從干管頂部或側面接出;

2.6 管道彎曲半徑≮3.5D(管道直徑),其偏大外徑與偏小外徑之差不應大于0.08D。制冷劑管道分支管應按介質流向彎成90°弧度與主管連接,不宜使用彎曲半徑小于1.5D 的壓制彎管。

2.7 成立質量管理體系:建立由項目經理,項目副經理、技術負責人中間控制,專職質檢員檢查的三級管理系統,形成項目經理到各施工班組、分包單位的質量管理網。質量管理體系對工程分部(子分部)、分項工序有否決權。

保障措施

1 進入施工現場須遵守總包單位的各項生產規章制度和紀律等,文明施工。

2 進入施工現場要隨身攜帶上崗資格證件,嚴謹無證上崗。

3 每個工人進入施工現場前都須戴好保障帽(保障帽上,要印上所屬的公司名、名字、血型)等勞保用品、護具,做好人身保障防護。

4嚴禁操作人員在酒后進入施工現場作業,嚴禁操作人員在工作時嬉笑打鬧。

5進入施工電梯時,要檢查防護門是否關閉(插銷鎖緊),使用戶外吊籠或出墻施工時,須佩戴好保障帽、保障帶、保障繩,專人監護。

6在拉設臨時電源時,電源均應架空,過道須用鋼管保護,不得亂拖亂拉,電線被車輾物壓。

7電箱內電氣設備應完整無缺,設有專使漏電保護開關,須按”一機一閘一漏一箱”要求設置。

8檢查腳下是否有其他施工隊電源線接線頭(注意不要隨便去觸摸現場電源線頭)。

9所有移動工具,都應具有二級漏電保護,電線無破損,插頭插座應完整;嚴禁不用插頭而用電線直接插入座內。

10各類電動機械應勤加保養,及時清洗、注油,在使用時如遇中途停電或暫時離開,須關閉電源并拔出插頭。

11使用切割機時,先檢查防護罩是否完整,后部嚴禁有易燃易爆物品, 切割機不得代替砂輪磨物,嚴禁用切割機切割麻絲和木塊。

12在高梯、腳手架上裝接管道時,須注意立足點牢固性(樓內施工梯子腳要做好包扎處理,防護地面)。

13地鐵作業和作業地點光線亮度不夠時,須每個人帶一個手電筒。

14現場進行焊接作業時,須提前辦理動火證,乙炔瓶與氧氣瓶間隔距離5米,現場要有監護人員和滅火器(①現場施工人員須會使用滅火器;②開關乙炔瓶與氧氣瓶須用專使工具,嚴禁用扳手、老虎鉗等敲砸瓶口開關)。

15施工時注意其他施工方成品保護,施工點與我方沖突處,及時上報現場負責人協調處理。

'

公司地址:蘭州市城關區雁北路居然之家海鴻大廈809-810

聯系電話:13919857282 18993897399

網址:http://www.lzmgxny.com