熱泵污泥干燥系統原理及流程優化,學習了!

在污泥的干燥技術中,熱干燥是目前很常用的干燥手段。按照對污泥的加熱方式分類,有對流、傳導和輻射干燥三種類型。在對流干燥中,干燥介質和污泥在同一個空間內發生熱濕傳遞作用,干燥介質將熱量傳遞給污泥使其內部的水分蒸發擴散,進入到干燥介質中去被帶離污泥。一般情況下需將被降溫加濕的干燥介質排放至設備外,導致能源利用率較低,此外在干燥過程中干燥介質與污泥直接作用,干燥過程中產生的一些有毒有害物質也會隨著尾氣排出,因此要對干燥產生的廢水和尾氣做沒有危害化處理;在傳導干燥中,濕污泥和加熱媒介不直接接觸,加熱媒介(通常為油或蒸汽)可回收利用,但仍需對干燥介質進行后續的尾氣處理,同時由于是間接傳熱,濕污泥中水分的蒸發效率和設備的傳熱效率都較低,導致其整體的效率不高。

熱泵污泥干燥技術作為污泥低溫對流干燥工藝中的一種,可以在保證較高的蒸發效率和傳熱效率的同時,回收干燥廢氣中的熱量,同時大幅降低污泥干燥過程中的有毒有害物質排放,能夠達到節能減排的有益效果。

1 熱泵干燥系統分類

針對熱泵干燥系統,其按干燥介質的在系統內的循環工作方式分類,可分為封閉式、半封閉式以及開敞式三種。

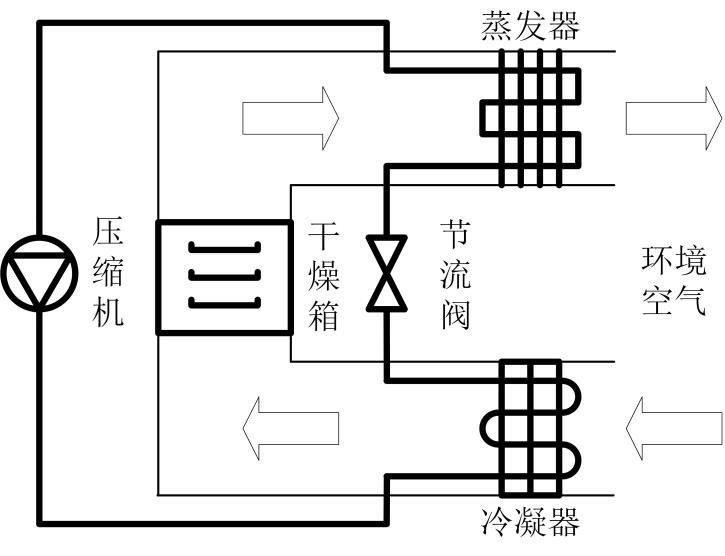

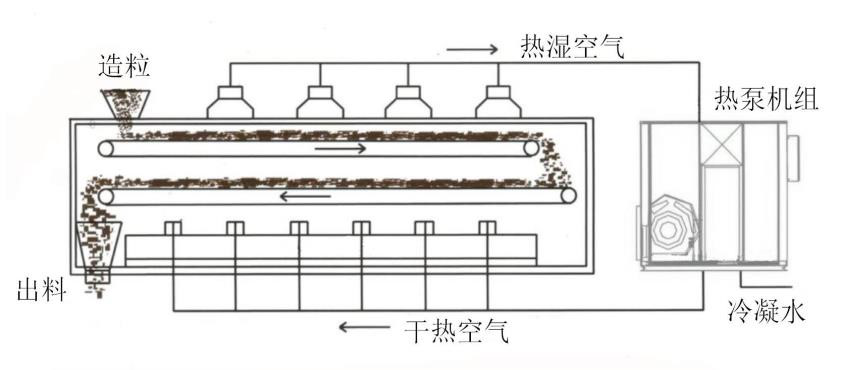

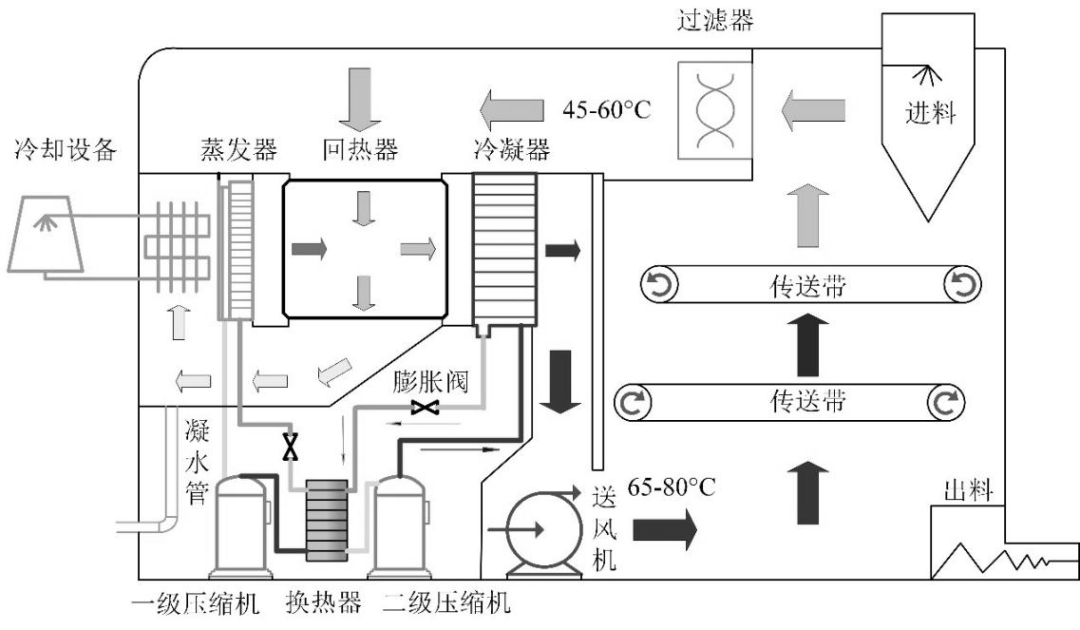

圖1 開敞式熱泵干燥設備原理圖

其中開敞式系統內的干燥介質在對干燥物料進行除濕之后直接排放至室外大氣內,原理如圖1 所示。一般的處理過程為環境空氣先經過熱泵的冷凝器進行等濕升溫,干燥介質空氣被加熱后經過風機送至干燥箱內吸濕降溫,然后進入熱泵蒸發器同制冷劑換熱被冷卻除濕,同時回收這部分空氣的顯熱和潛熱,之后再將其排至環境大氣內,這種熱泵干燥系統一般適用于室外空氣濕度不大、溫度較高的干熱條件下,同時系統除濕性能、能耗水平受制于外界空氣條件的影響,不利于大規模使用。

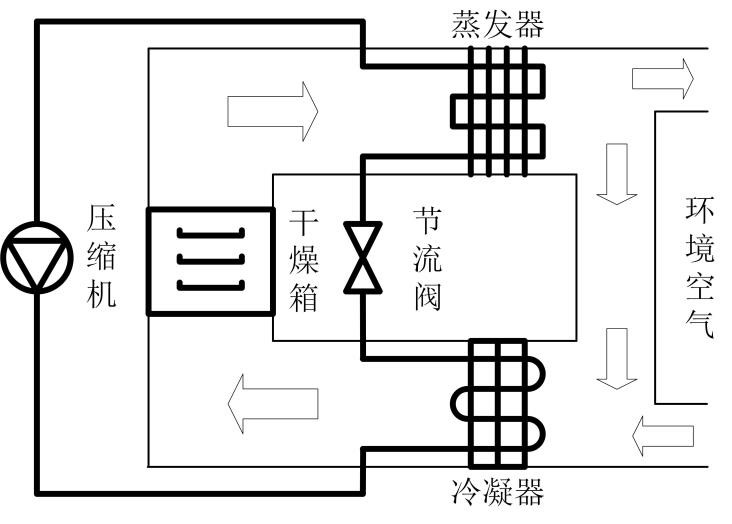

對于半封閉式系統,其工作原理如圖2 所示,其干燥介質在對干燥物料進行除濕之后部分排放至室外大氣內,同時還需要從室外大氣內重新補充等量的冷空氣至系統內。該系統的處理過程為干燥箱出口的干燥介質空氣一部分直接排放至大氣內,而另一部分旁通進入熱泵蒸發器,被降溫除濕后同新吸入的環境空氣進行混合,而后兩部分空氣一同進入熱泵冷凝器被加熱,經風機加壓后進入干燥箱對干燥物料進行除濕干燥,循環往復。在這種系統構型中,干燥箱出口的干燥介質空氣的旁通率是一個影響系統性能的至關重要的參數,合理的旁通率能夠保證系統較高的處理能力和能效水平。

圖2 半封閉式熱泵干燥設備原理圖

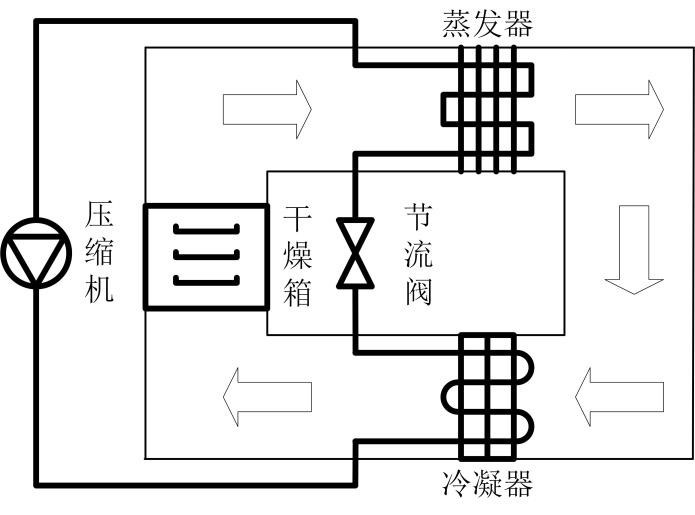

對于封閉式熱泵干燥系統,干燥介質在系統內循環使用,其原理如圖3所示,處理過程為干燥箱出口的干燥介質空氣進入熱泵蒸發器,被降溫除濕進入熱泵冷凝器被加熱,經風機后進入干燥箱同物料傳遞熱量濕分,循環往復,此種構型在工作過程中熱損失小,可以很好降低干燥過程中的能耗水平,同時受外界環境溫度、濕度影響小,地域適應性強,也是目前適用于污泥干燥,使用廣泛的熱泵干燥系統構型。

圖3 封閉式熱泵干燥設備原理圖

2 熱泵污泥干燥系統原理

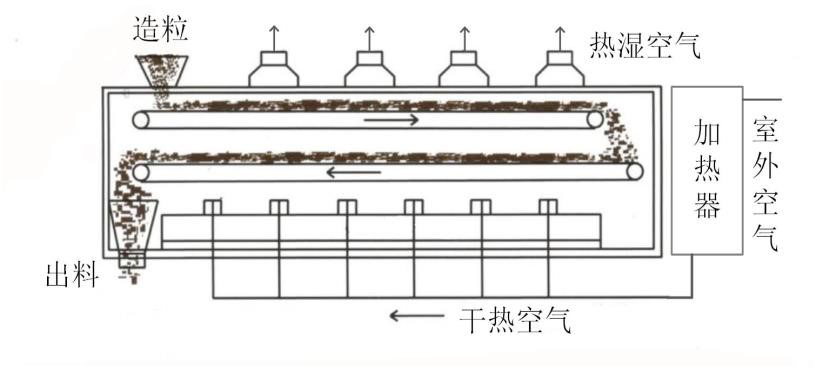

在熱泵污泥干燥系統中,干燥物料為污泥,干燥介質一般為空氣,本質上熱泵污泥干燥同常規的污泥熱干燥的作用機理類似,均為通過干燥介質同干燥物料的熱濕交換,使物料中的水分向外蒸發擴散,從而降低物料的含水率。但在處理吸濕干燥介質的方法上,熱泵干燥同常規干燥手段有著明顯的不同,常規的干燥手段一般是直接將含濕量高的干燥介質排放至大氣內,如圖4所示,在這種處理方案中,干燥介質先通過加熱器加熱(一般為蒸汽或者電加熱),然后通過風機進入干燥箱內,通過與被干燥物料進行熱量和濕量的交換,將干燥物料加熱并吸收來自被干燥物料中的濕分,而后定期從干燥室內排出一部分高含濕量的干燥介質,同時還需補充等量的冷介質來維持干燥循環。這種干燥工藝的偏大弊端就是由于要定期排出高溫高濕的干燥介質,系統的熱損失相當大,其熱損失可達 40%,而且廢氣中往往含有很多有毒有害成分,若不加以處理將會導致嚴重的空氣污染。

圖4 常規污泥熱干燥設備原理圖

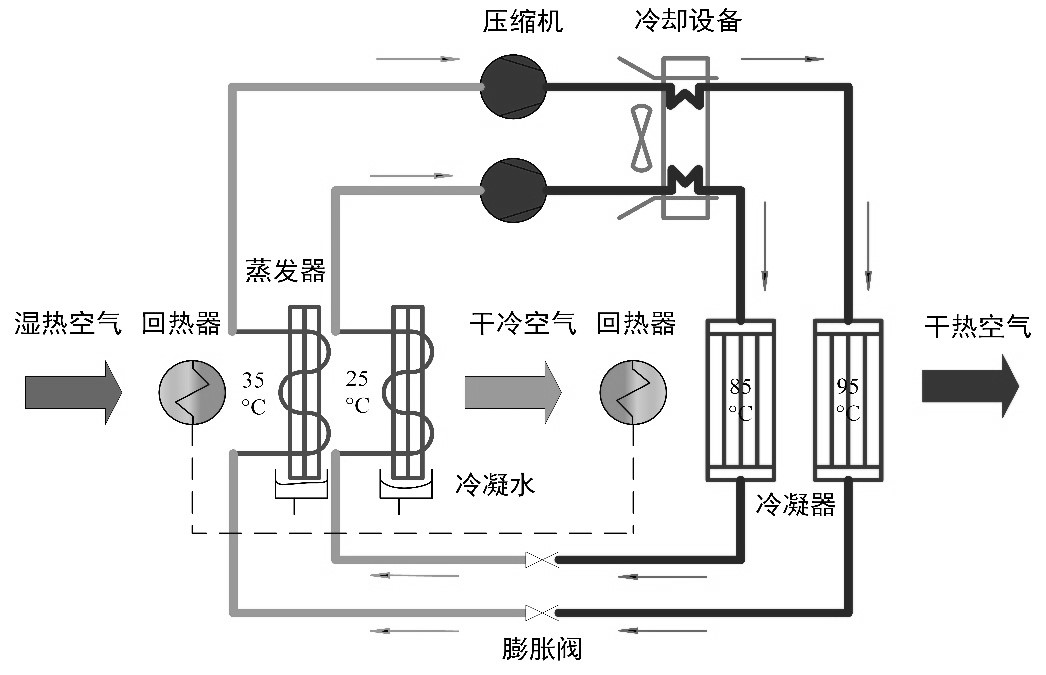

而熱泵污泥干燥系統利用熱泵循環,通過熱泵低溫除濕的方法降低廢氣含濕量,同時吸收廢氣中的熱量用于加熱干燥介質,很好的利用了廢氣中的熱量,提高了能量利用效率,同時熱泵污泥干燥溫度較低,干燥過程保護環境且有保障,其原理如圖5 所示。其主要由熱泵、干燥箱、風機等組成,一般采用閉式空氣循環,整個系統與外界環境隔絕,干燥介質為空氣,干熱空氣在風機的作用下進入干燥箱內與污泥接觸,空氣經過降溫加濕變為濕熱空氣,同時將污泥中的水分帶走,再進入回熱器預冷后通過熱泵的蒸發器冷卻出冷凝水變為干冷空氣,干冷空氣經過回熱器預熱后進入冷凝器被加熱變為干熱空氣,如此完成循環過程。而熱泵側制冷劑經壓縮機壓縮后,其溫度壓力等參數均升高,經過室外的散熱設備散出部分熱量后進入冷凝器中,同時將熱量散給預熱后的干冷空氣。之后制冷劑再經過節流閥,節流過程近似等焓,其變為低溫低壓兩相態,然后進入蒸發器,在蒸發器中吸收熱濕空氣的熱量氣化后重新被壓縮機壓縮而完成循環。

圖5 熱泵污泥干燥設備原理圖

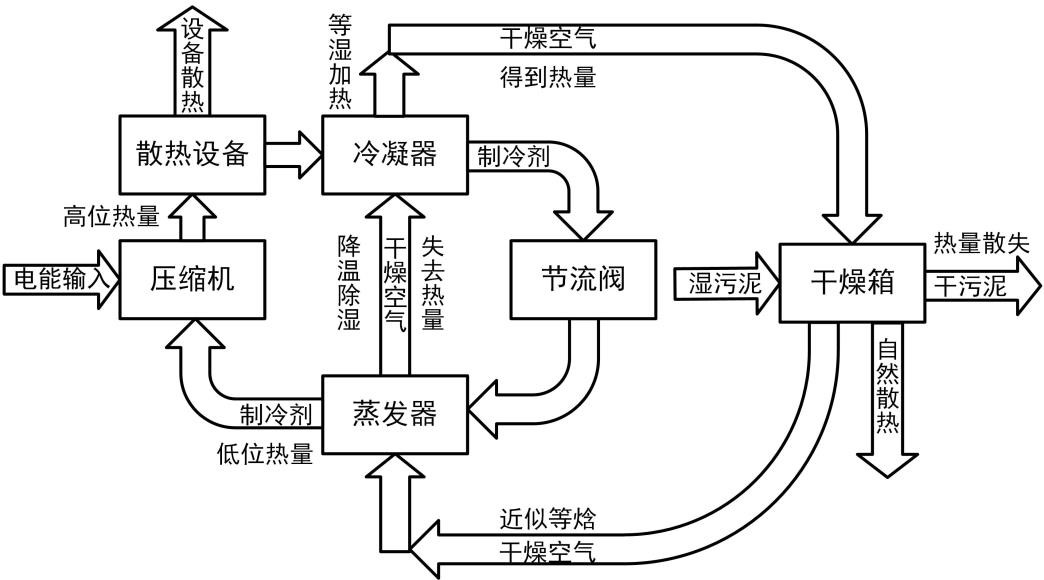

對應上述處理過程,熱泵污泥干燥系統的能量來源及分配示意如圖6 所示:

圖6 熱泵污泥干燥系統能流圖

實際上在熱泵污泥干燥系統中,其輸入能源主要為壓縮機消耗的電能,經熱泵循環熱量在制冷劑與干燥空氣中傳遞,考慮干燥過程中濕污泥吸熱、設備本身的散熱,其余的熱量則需由散熱設備散出系統外。

3 熱泵污泥干燥系統技術特點

利用熱泵對污泥進行干燥處理目前已經得到了特定的應用,結合其工作原理和方式,該系統具有如下的特點:

(1) 低能耗。采用閉式熱風循環與熱泵的熱回收技術,可以很好的降低干燥過程中的能耗水平,同時受外界環境溫度、濕度影響小,地域適應性強;

(2) 低污染。干燥溫度在100°C 以下的低溫干燥條件下可以避免帶臭味的有機物揮發,同時閉式熱風循環也可顯著降低系統內循環空氣的外溢,因此一般可不做尾氣、廢水的處理;

(3) 低損失。污泥干燥過程中由于溫度不高,其有機質損失小,利用潛力大;

(4) 高保障性。污泥干燥過程中運行環境溫度不高,在合理控制風速的條件下又可避免揚塵,熱泵污泥干燥系統全部可以滿足污泥干燥的保障要求,從而大大提高系統運行的保障性;

(5) 干燥時間較長。由于熱泵出風溫度一般為 65°C~80°C,污泥干燥時間一般長達幾十分鐘至幾個小時,且出料含水率要求較低時可能無法滿足要求;

(6) 設備容量較小。受制于干燥時間長的因素,一般情況下熱泵污泥干燥設備的單機處理能力不高,大規模使用不便;

(7) 投資成本較高。同傳統熱干燥設備相比,熱泵污泥干燥設備結構復雜,系統組件較多,其初投資相應較高。

4 熱泵污泥干燥流程優化

由前述分析可知,目前常規的熱泵污泥干燥系統的流程設計仍有其不合理之處,尚不能充分利用熱泵干燥潛力。本文結合熱泵運行的特點,提出以下可行的優化方案:

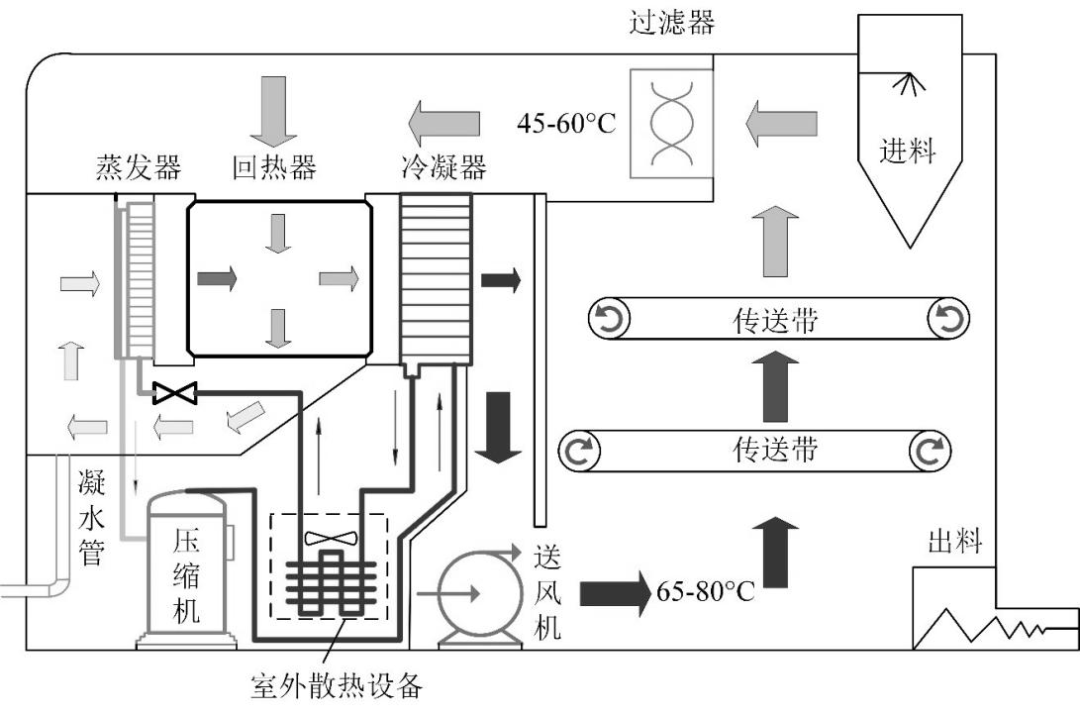

(1) 散熱設備后置熱泵污泥干燥系統:系統運行過程中采用在制冷劑側進行散熱時,可考慮將散熱設備設置在冷凝器后,以便很好的提高送風溫度,從而提高系統的干燥能力,但可能存在所需散熱面積增大的情況,原理圖如圖 7 所示

圖7 散熱設備后置原理圖

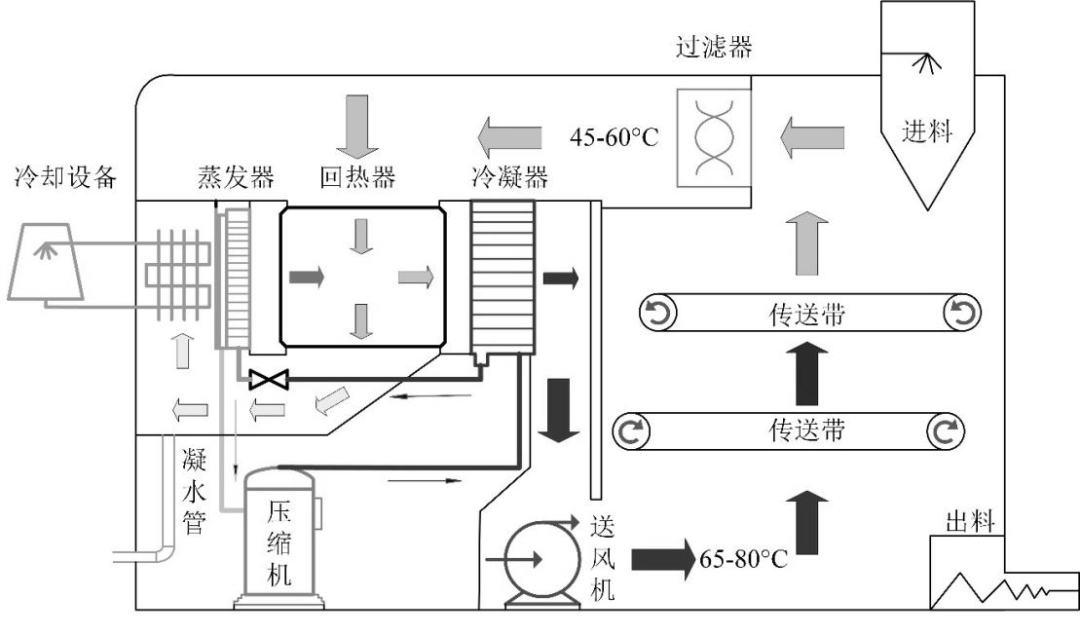

(2) 蒸發器前預冷熱泵污泥干燥系統:將系統的散熱設備設置在濕熱空氣經過回熱器后,進入蒸發器前,在很好的排出設備內多余熱量外還可對循環空氣進行冷卻,原理圖如圖8 所示

圖8蒸發器前預冷原理圖

(3) 兩級串聯式熱泵污泥干燥系統:采用兩級熱泵串聯,一方面可降低干燥空氣中的含濕量,同時也可適當提高干燥空氣溫度,但在系統運行中存在諸多耦合問題,同時由于蒸發器與冷凝器之間溫差加大,若想充分冷卻、加熱空氣需要增大設備的換熱面積,原理圖如圖 9 所示

圖9兩級串聯式熱泵污泥干燥系統原理圖

(4) 多臺熱泵并聯式熱泵污泥干燥系統:考慮采用多臺熱泵并聯運行,多臺熱泵接力冷卻濕熱空氣,同時接力加熱干冷空氣,在充分換熱的同時可以提高設備的處理能力,原理圖如圖 10 所示

圖10 多臺熱泵并聯式熱泵污泥干燥系統原理圖

在多組熱泵并聯運行過程中,各個熱泵可單獨運行,不存在相互影響的問題,同時可將每個熱泵的蒸發溫度和冷凝溫度單獨設置,可以充分冷卻、加熱空氣,提高設備的容量。

5 結論

本文總結梳理了熱泵污泥干燥系統的分類、原理以及技術特點等內容,并在此基礎上對熱泵污泥干燥的系統流程進行了特定的優化,得到了以下結論:

(1) 目前應用于實際生產的熱泵干燥系統按干燥介質的循環方式分類,主要有封閉式、半封閉式以及開敞式三種類型,其各自適用的范圍不甚相同,適用于污泥干燥的主要為封閉式和半封閉式熱泵干燥系統;

(2) 熱泵污泥干燥系統相比于常規的污泥熱干燥系統具有較大的優勢,具有低能耗、低污染、低損失和高保障性的特點,但也存在一些如干燥時間長、設備容量小以及投資費用高等問題;

針對常規的熱泵污泥干燥系統工作過程的流程設計不合理,本節總結提出了散熱設備后置熱泵污泥干燥系統、蒸發器前預冷熱泵污泥干燥系統、兩級串聯式熱泵污泥干燥系統以及多臺熱泵并聯式熱泵污泥干燥系統等多種優化方案。

公司地址:蘭州市城關區雁北路居然之家海鴻大廈809-810

聯系電話:13919857282 18993897399

網址:http://www.lzmgxny.com